由于市场的不确定性,越来越多的产品选择快速模具来试产新产品。很多项目投资者经常问我:快速模具为什么比传统模具能节省那么多时间呢?下面我就来做一个详细的解答。如有纰漏,欢迎指正。

快速模具相较于传统模具制作周期更短,主要有以下几个原因:

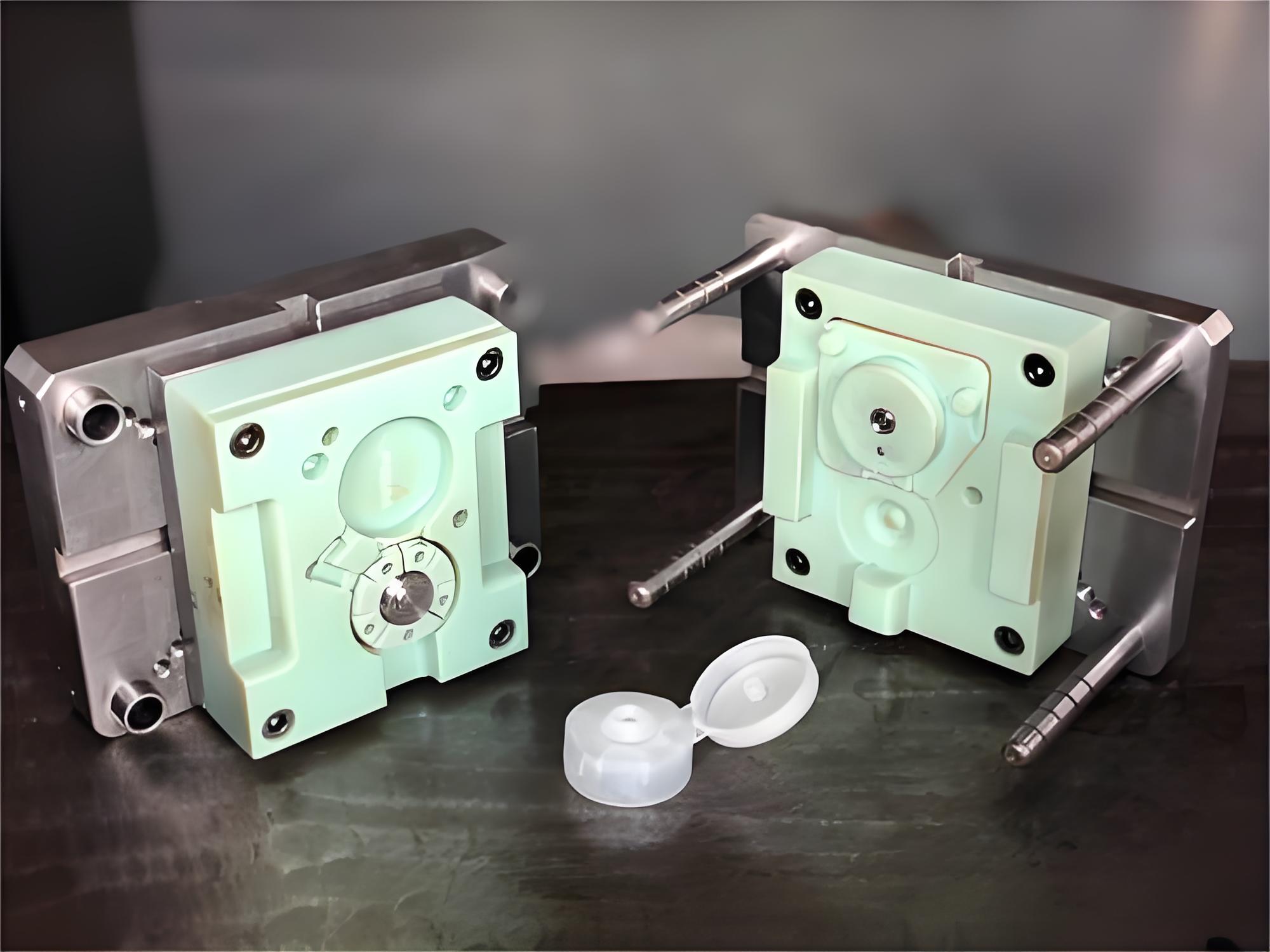

材料选择:快速模具通常使用的是特殊塑料、铝合金或低碳钢等轻金属材料,加工过程进给率更大可以更快完成,而传统模具多采用钢材,加工时间较长。

结构简化:快速模具由于注塑产量低,为了更快速的把模具制作出来常常会简化内部结构,比如会取消行位、斜顶、滑块、运水等结构,减少了多道工序和复杂的组装环节。像侧孔一般是注塑后通过CNC或车床二次加工,这样可以大量缩减模具制作的难度和时间,但会降低产品注塑的效率,提升注塑成本。所以经常有客户问注塑费用怎么会比大批量生产高那么多呢?只要你知道是模具结构简化的缘由就能理解注塑成本为何上升那么多。不过一般做快速模是为了测试或抢占市场先机,大部份的客户是可以接受这个成本的。

工序简化:为了快速制作出所需的模具,简易模在制作工序上也会“偷工减料”,当然所为的偷工减料是在能满足客户要求的品质基础上。因为追求效率,快速模具省模的光洁度要次于正式模具,快速模具一般不做热处理等加硬模具的工序,因为快速模具通常用于小批量生产,本身使用寿命就限于2万次以内,没有加硬也是对产品不会有任何的影响。

这些因素共同作用,使得快速模具在开发周期和响应速度上具有显著优势。需要做快速模具或简易模具的朋友们也欢迎随时咨询名欣模型的曾先生,我们能快速的将您新产品推向市场抢占先机。