手板模型怎么做更省成本

当前全球大环境都不太好,对中小微企业影响更为明显,大部份的中小企业都比较艰难,作为企业负责人整天都在为开源节流伤透脑筋。面对激烈的竞争市场,产品的同质化越来越严重,需要寻找差异化那就必须不断投入研发,但研发又是很烧钱的事,本来现在赚钱又难,还要投入大量资金搞研发,这是非常矛盾的事,所以很多企业主就在想:如何低成本搞研发?

研发的成本主要体现在调研、设计、手板模型、模具开发这几个方面,但很多时候做完手板之后就没下文了,因为做完手板之后还要再次拿市场去调研,很多潜在客户看了实物后才能真正感受到下单的必要性。这个环节非常关键,很多人认为手板只是为了检验结构,只是为了担心改模,其实手板的作用远不止此。也有部份激进份子为了省钱连手板都不做直接开模,结果损失惨重,很可能成为压死骆驼的最后一根稻草。搞研发本来就是充满了很多的不确定性,一旦成功收益同样也是可观的,所以研发的每个环节是不能省,但是也有省钱的方式,今天我就拿做手板模型这个环节什么方式更省钱分享给大家。

手板模型在新产品研发阶段是必不少的环节,它不仅可以验证工程师的结构设计是否存在干涉,还可以检验工程师对整个产品设计的合理性,是否把量产成本压缩到最低。很多时候因为一个小小的细节,就能给量产时节省一大笔费用。前面说过手板不仅是用来检验设计,同时可以用于拿手板去给客户做调研,现在的客户也越来越精明了,不可能只看ID设计师渲染几份高清图片就给你下订单,这个时候手板模型就发挥起重要的作用了,客户可以把新产品拿在手里非常直观的体验到手感、外观、功能,几乎与今后量产是成品没有什么区别。客户根据自己判断,有市场潜力就会下单,没有达到他想要的效果就直接否定,这样就不至于继续投入模具造成不必要的损失。从这点来讲手板模型是给企业降低投资风险的。

很多时候采购人员总会觉得手板太贵,殊不知手板模的制作过程是非常繁锁,成本确实比较高,除了成型环节每道工序基本都是手工制作,而且手板行业有经验的师傅薪资都在1.3W以上,所以成本自然不低。名欣模型历经19年的手板制作,接触过形形色色的客户,有些公司在研发上大手大脚不太计较成本,但有些公司也抠抠搜搜,恨不得能免费提供手板服务。下面我就大概的讲解一下怎么样做手板更省成本。

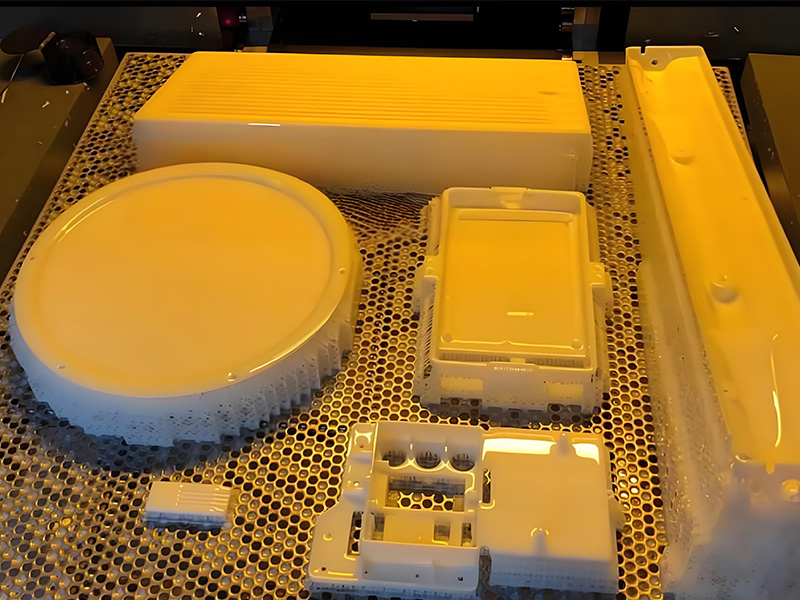

通常要根据产品类型而定,一般消费类电子产品注重手感、美观,这类产品前期可以花几百元做“草模”也就是不分件整体锣一个外形,锣出来之前用220#砂纸稍微打磨一下就可以,用于设计部门内部评判,形态或手感不好再修改就不会白花几千元做一个外观模型最后成为废品。草模确认没问题了再做一次带外观工艺的外观模型,这种模型外观效果基本接近产量后的最终效果,可以用它体验产品形态、手感、表面工艺,公司领导或客户通常拿到外观模型基本就可以确定这款产品要不要继续往下投了,如果领导或客户否决了也就不至直接花大几千元做带工艺的结构手板。非消费类电子产品一般没必要做外观模型,这类产品可以直接用3D打印的方式做一个外壳出来,3D打印相较于CNC雕铣成本又要低很多,3D打印的外壳不仅可以看外形还可以体现出产品内部的结构特征,甚至可以简单的试装主板,由于3D打印的树脂材料相对比较脆,装配时要特别小心,稍不留神可能里面的卡扣或柱子就断裂了,所以不要对3D打印的手板寄予太大的期望。3D打印手板确定了整体外形及结构特征后再做带有表面工艺的CNC结构手板,CNC的材料基本可以选用量产时的材料,比如ABS、PC、PA、POM等工程塑料,这样就能真实体现最终量产的表面工艺和功能了。很多客户直接做CNC结构手板经常发现设计问题,小问题还好,或许可以直接在原有基础上修改,但遇上比较大的问题就不得不多花大几千甚至上万元重新做一次手板,所以在做CNC结构手板之前可能花几百块钱就可以做一个3D打印手板,这点钱最好不要去省,它可能可以为您省几千甚至几万元。

外观结构验证后很多公司会做几十套手板用于招商推广或者内部验证测试,根据产品的使用场景而定,如果不是用于比较复杂的环境一般硅胶复模就可以了,如果只是用于内部测试就没有必要做表面工艺,这样相对CNC手板能省掉将近一半以上的成本。如果是要拿给客户展示就算做好表面工艺,成本也能节省三分一以上。但如果产品使用环境比较复杂,面对高温复模的材料就有点捉襟见肘了。所以对材料有耐高温要求的最好不用选择硅胶复模的方式,看似省钱,如果做出来的手板不能符合使用场景,那就是一堆废品。另外很多手板厂会跟客户说用ABS或者PC等材料复模,这些话千万不要相信,硅胶复模是不可能使用真正的ABS或PC等工程塑料的,如果真能使用工程塑料来复模,我想99%的模具厂注塑厂都可以关门了。

随着3D打印的普及,成本也越来越低,很多客户认为没有必要做CNC手板,这样可以省很多成本,这种思维是错误的。3D打印成型确实是比CNC雕铣节省很多,如果对材料强度、耐高漫没有要求,也不需要做表面工艺,3D打印或许确实是更好的选择,但也要看产品的具体情况,比如工件只是一个平面厚板,或者实心的草模,3D打印的成本往往比CNC雕铣更高,而且效果更差。有些客户一块透明镜片也要求做3D打印,遇到没有经验的业务人员真的就用3D打印来做,其实这种做法是非常错误的,镜片通常市面上可以购买各种厚度的型材,CNC只要切割外形就可以了,透明度跟后期量产几乎是一样的,成本相对很低,而3D打印透明树脂,打印出来是半透状态,表面有很多层纹需要打磨光滑甚至抛光,而透明的光敏树脂硬度不够,就算怎么抛光都无法将其抛至全透明,只能靠PU喷光油或全光UV来达到透明的效果,但这种效果也是无法跟CNC切割的型材比拟,而且成本要高很多,显然不是省成本的方式。很多客户都认为3D打印手板成本更划算,如果需要做表面工艺,3D打印也未必更省钱,而且对很多工艺都有较大的局限,比如水镀、过UV等。3D打印成型可以节省成型和手工适配的成本,但由于3D打印是逐成叠加增材制造,层纹比CNC的刀痕要深很多,所以打磨的时间要比CNC更长,成本自然就更高。3D打印的材料不能耐高温,在喷漆时只能自然吹干,不能进烤箱,通常有些工件烘烤20分钟就能干透的,3D打印工件要等一两个小时,这样也增加了成本,整体算下来3D打印跟CNC手板对比并省不了多少钱,最重要的是3D打印是光敏树脂材料,而CNC是真正的工程塑料,不论从产品的强度、耐高温、工艺的还原度,表面处理的效果都是无法比拟的,虽然比CNC手板省了一点钱,但性价比是很不划算的。总之如果不需要做表面工艺或者只是表面随便扫一层油漆,也不要求材料强度和耐高温,那3D打印是更好的选择,如果对表面工艺要求较高,3D打印未必就更省成本,CNC手板或许更具性价比。

如果您有手板相关的问题欢迎来电咨询名欣模型的客服人员或业务人员,名欣模型具有19年手板制作经验,客户遍布全球十多个国家,相信能为您解决各种手板制作的烦恼。