在日常工作中,很多产品的零件需要实现透明或半透明效果,比如:显示屏盖板、摄像头镜头、传感器盖板、机器人面罩等等。量产的透明件通常是通过对模具腔体进行研磨抛光或镜面电火花加工来实现的。只要模具正反面保持镜面效果,并选用透明材料注塑,产品即可呈透明状态。那么,手板阶段的透明件又是如何制作出来的呢?下面由我简要介绍一下制作方法。

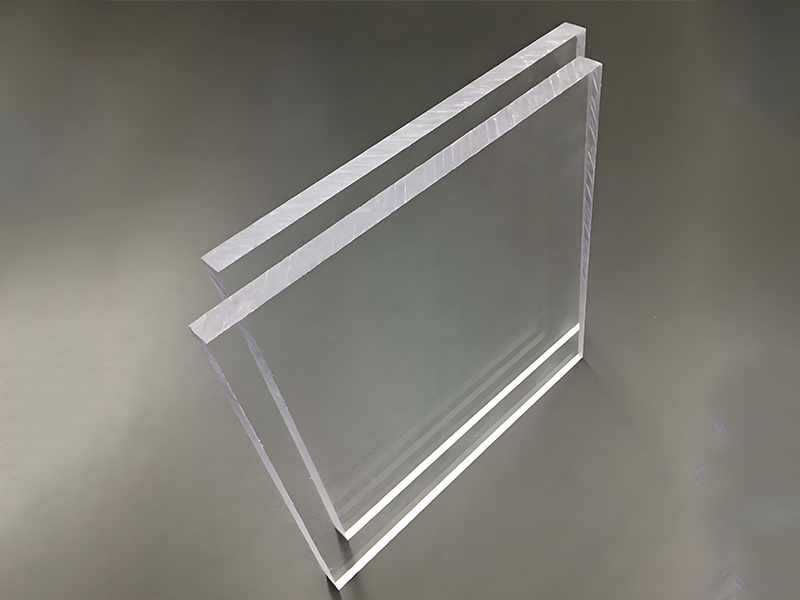

首先,编程人员在处理透明零件时需考虑选材、编程刀路及加工细节等因素。如果零件没有扣位,建议选用透明PMMA板材;若有扣位或结构较薄,则应选择透明PC板材。如果是厚度在0.3~5.0mm之间的常规平面镜片,可选用亚克力或PC型材,仅需切割外形即可,无需后续打磨抛光,非常简便。但如果工件为曲面,编程人员就需特别注意加工刀路,通常要比普通工件更细致,最后一步必须使用球刀进行精加工。在光面过程中,需叮嘱CNC操作员在工件上倒入润滑油,这样加工出来的表面会更光滑。不过,这还只是实现透明效果的第一步,后续手工打磨仍需投入大量精力。

第二步是后处理。操作人员需对加工完成的工件进行毛边修整。如果是PMMA材料,需格外小心,因其材质较脆,撬边时容易导致工件断裂;而PC材料韧性较好,正常操作即可。若加工环节较为精细,工件通常不需要太多修整时间,修完毛边后即可移交打磨师傅进行下一步处理。

打磨抛光环节非常关键,对操作人员的经验要求较高,必须由具备一定经验的打磨师傅来完成,才能达到应有的效果。打磨师傅拿到工件后,首先要判断材料类型,再根据加工精细度选择合适的砂纸。如果加工表面较细,可直接用400#砂纸初步打磨,然后依次使用600#、800#、1000#……直至2000#砂纸逐层打磨,直到肉眼几乎看不到明显砂痕。随后根据材料选择后续工艺:如果是亚克力材料,需使用专用抛光蜡进行手工抛光。抛光手法非常讲究,频率要快——越快透明度通常越好,但力度也要控制得当。太轻没有效果,太重则容易导致工件变形或熔融,因此必须由经验丰富的师傅操作。如果是PC材料,仅靠抛光难以达到透明效果,一般有两种处理方式:一是使用三氯甲烷化学液体,通过加热产生气体,对打磨光滑的PC表面进行熏蒸,可使工件呈现透明效果;另一种是在打磨好的PC件上喷涂光油或UV漆,也可形成透明效果,但工艺相对复杂,目前较多采用熏蒸方式。

通过以上简要介绍,相信您对手板透明件的制作方式有了更深入的了解。实际上,要做出高质量的透明件,除了耗费更多时间,也对打磨师傅的技术水平提出了更高要求。因此,透明件产品的价格通常比普通工艺更高一些,也希望客户能够理解。

名欣模型成立于2006年,至今已拥有19年手板模型制作经验。如果您对手板模型、试验模具等新产品打样有任何疑问,欢迎致电咨询,我们将竭诚为您提供帮助。